Q345方矩管的拼焊工艺

Q345方矩管系列的拼焊工艺技术知识

1.方矩管组焊方案的确定

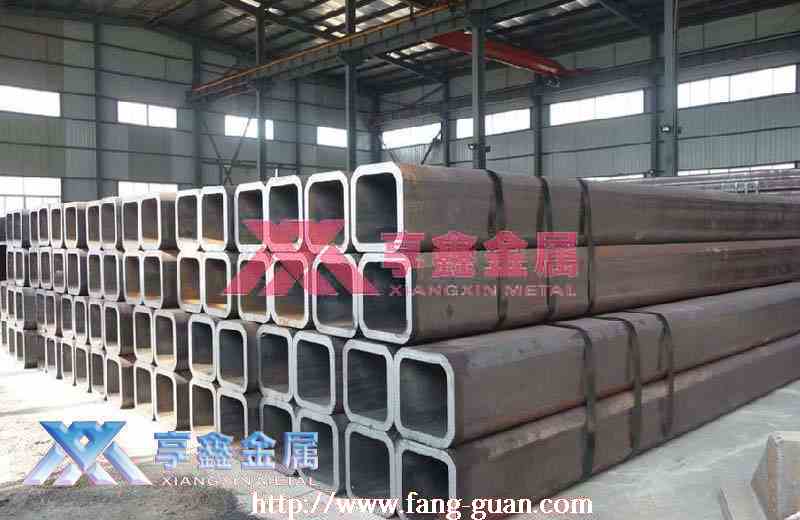

为满足强度需要,此方矩管截面尺寸为300mm× 200mm,板厚3mm,设计要求扭曲及平行度等

偏差≤1.2mm,制作技术难度较大。为此,通过调查研究,最终确定利用板材对称两半折弯成槽形

半壳,然后再采用CO2气体保护焊焊接成形方矩管的制造工艺。由于焊接规范选择合理,取得了满

意的效果。

某工装需要长20m的方矩管,但我国钢材市场只供应工字钢、槽钢和角钢等型材,很难买到方

矩管,特别是大截面尺寸的方矩管。 因是单件生产,所以我们决定用 Q345板材拼焊成方矩管。

2.焊接工艺实施

(1)开 V形坡口 对称的两根槽形半管用大型折弯机压制成形,按工艺要求加工对接焊坡口,

预留间隙拼接。焊接接头的设计在焊接工程中是较薄弱的环节。 坡口形式对控制焊缝内部质量和

焊接结构制造质量有着很重要的作用。坡口设计必须考虑母材的熔合比、施焊空间、焊接位置和综合经济效益等问题。应先按下式计算横向收缩值 Δ B。

ΔB =5.1Aω/δ+1.27 d

式中 Aω——焊缝横截面积, mm ; δ——板厚, mm ; d——焊缝根部间隙, mm。

找出 ΔB与 Aω的关系后,即可根据两者关系列表分析,处理数据,进行优化设计,昀后确定

方矩管对接焊缝坡口形式 。

(2)控制焊接变形此方矩管由于其外形属于细长杆类,因此焊接变形极难控制。焊接的主要

变形有挠曲(正弯)、侧弯、角变形及扭曲变形等。对于此方矩管而言,主要的变形是横向收缩,

使方矩管断面尺寸受到影响,每边需缩进预留间隙90%左右;方矩管焊缝横向收缩后,方矩管竖板

两端向内弯曲,使方矩管构件形成腰鼓状;由于方矩管焊缝断面大,输入热量多,必然引起较大方

矩管的纵向收缩,使构件在方矩管长度方向形成挠曲变形;对因不合理焊接造成方矩管的扭曲变形,矫正十分困难,有时不得不割开重焊或整件报废。

从焊接变形理论可知,影响焊接变形大小的主要因素是:焊缝尺寸越大,熔敷金属越多,变形越大;焊缝尺寸相等时,焊缝热输入越大,造成的变形也越大;焊接大长焊缝时,分段比直通焊变形要小;焊缝布置不对称或虽布置对称但不对称焊接,焊缝部位偏离越严重,变形越大;构件刚性越小,变形越大。

焊接规范通过工艺试验和工艺分析,确定方矩管对接焊缝采用双层 CO2气体保护焊。焊接材料用 H08Mn2SiA, 1.2mm焊丝;保护气体为纯CO2气体。第一层焊缝的焊接电流为200~250A,第二层为240~320A;电弧电压为24~26V。工艺要求是:第一层焊缝必须焊透,保证背面成形良好;焊接电流、电弧电压、送丝速度和焊接速度等可根据设备型号调节。

焊接顺序为减少变形,方矩管对接焊的焊接顺序应按以下原则:采取由中间向两边分层分段对称跳焊,产生方矩管的焊接变形比直通焊小,有利于方矩管应力的分散和释放,避免在焊件中产生复杂的应力。直通摆动焊时,焊接开始所形成的较窄的塑性变形区只出现一次,而且由于连续摆动焊接,热输入量大,受热面积大,被压缩造成方矩管的塑性变形区域大,因而焊后收缩变形很大。

分层分段跳焊时,每一层截面都很小,所需热量就小,且每一层又分若干段进行跳焊,每焊一段基本上都是在方矩管冷钢板上重新建立一次温度场,每次都出现一个较窄的塑性变形区,因而方矩管塑性变形区的平均宽度 (即横向收缩的尺寸)要比相应分层直通焊小,纵向收缩也小,比起直通连续一次填满的摆动焊接变形就更小。

根据上述分析,先由中间向两端分段跳焊焊缝1第一层 (见图1),翻面由中间向两端分段跳焊焊缝2第一层,焊缝2应采用比焊缝1较大的焊接规范,以产生较大的反向力,使原变形得到矫正

。接着再以同样的方法焊接焊缝1第二层和焊缝2第二层。

3.指标确认

按照拟定工艺方案制造的方矩管,外形尺寸公差及各项技术指标均达到设计要求,经检测满足

各项使用指标,予以交货确认。

参考资料

“方管 ”相关词条推荐

地址:上海市闵行区莘庄工业园 方管采购电话:021-36581655 56801018 销售顾问:13918571633 13701907125

Copyright © 2010-2014 上海享鑫金属材料有限公司 企业证照 版权所有 享鑫方管 © 2012 沪ICP备17003893号-1

版权所有 严禁复制 法律顾问:上海缪绍零律师事务所 工作时间 8:00AM - 22:00PM